Der Generalunternehmer Hermann Laier GmbH & Co. KG aus Forst erwarb das Grundstück und baute die darauf stehende Halle als kurzfristige Behelfsunterkunft für Flüchtlinge aus. Im Anschluss daran begannen bereits die Produktion der Betonfertigteilelemente und der Bau des modularen Wohngebäudes, das über 140 Personen auf 2 000 m2 Wohnraum bietet.

»Für uns war es erste Priorität, die Flüchtlinge so schnell wie möglich von der Notunterkunft in dem Bestandsgebäude in komfortablere Wohngebäude zu bringen«, so Christoph Laier, Architekt und zugleich Bauherr. »Zudem kam der Aspekt der Nachhaltigkeit und der flexiblen Umnutzung − da waren wir dann sehr schnell im Gespräch mit dem Betonfertigteilhersteller.«

Gebäude mit Format

Architekt Laier bedachte schon im Vorfeld die Besonderheiten, die es bei einer Planung mit Betonfertigteilen zu berücksichtigen gilt. Zum einen wird die Größe eines Fertigteilelements durch das Gewicht limitiert, das auf der Baustelle mit dem Kran noch gehoben werden kann. Zum anderen war es wichtig, das Fugenbild zu beachten_ Die Dehnungsfuge in der Fassade ist zwingend erforderlich und dient dem Ausgleich von Temperaturschwankungen.

Laier plante die Elemente mit 2,87 m Höhe von Rohfußboden bis Rohfußboden des darüber liegenden Geschosses jedoch in vier unterschiedlichen Breiten. Durch die Kombination der 6 m, 4,59 m, 3,38 m und 1,68 m breiten Fassadenelemente erzielte Laier das gewünschte Fugenbild_ Die Fugen verlaufen über die 3 Geschosse nicht vertikal in einer Linie, sondern können so versetzt angeordnet werden. Dadurch wird der regelmäßigen Fensteranordnung ein gestalterischer Gegenpol gesetzt. Insgesamt wurden 946 m2 Fassadenelemente verbaut.

Wände ohne Wärmebrücken

»Wir haben die Fassade als kerngedämmte Elementwand realisiert«, beschreibt Laurent Heintz vom Betonfertigteilhersteller Fehr seine Aufgabe. »Die Lösung mit den bereits gedämmten Außenwänden verkürzte die Bauzeit extrem, da wir uns mehrere Arbeitsschritte auf der Baustelle sparen. Wir mussten nicht mehr aufwendig dämmen und auch nicht weiter verputzen.«, erläutert Heintz weiter, der auch für die Montage der Module vor Ort verantwortlich war.

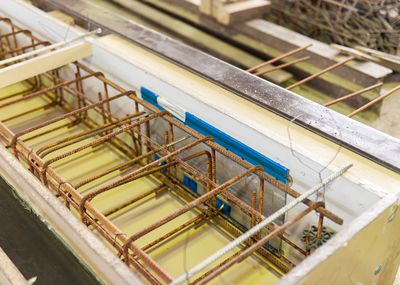

Die Innenwände des Gebäudes sind ebenfalls als Doppelwand ausgeführt. Als Decke kommt eine Elementdecke zum Einsatz, die nach der Montage mit Aufbeton ergänzt wurde. Auch hier zeigt sich − neben der schnellen Bauzeit – ein weiterer Vorteil der Betonfertigteilbauweise_ Durch das horizontale Betonieren auf den Schaltischen im Werk erhalten die Decken- und Wandelemente eine schöne, dichte Sichtbetonoberfläche in gleichbleibender Qualität, da der Tisch den Beton durch einen Rüttelmechanismus gleichmäßig verdichtet.

»Wichtig beim Aufbau der kerngedämmten Elementwand ist eine wärmebrückenfreie Verbindung der Vorsatzschale und der Tragschale«, ergänzt Alexander Hettler vom Hersteller Schöck Bauteile GmbH. Hier kam der »Schöck Thermoanker« zum Einsatz. Er verbindet die äußere Schale mit der inneren Betonschale der Elementwand mit der geringstmöglichen Wärmebrücke. Diese kann bei der Berechnung des U- Wertes sogar vernachlässigt werden.

Die Installation im Fertigteilwerk ist laut Schöck aufgrund seiner Geometrie sehr einfach, denn der Thermoanker ist ein runder Stab aus Glasfaserverbundwerkstoff, der einfach durch die vorgebohrte Dämmung hindurch bis auf den Schalboden gesteckt wird. Durch seine abgeschrägten Enden steht der »Schöck Thermoanker« mit der kleinsten Fläche auf dem Schalboden auf und ist somit an der Außenseite nicht sichtbar. Laut Heintz wurden die »Thermoanker« nach Wanddicke bestellt, in diesem Fall waren es 36 cm. Dann wurde anhand der statischen Bemessung und der zu produzierenden Quadratmeter die benötigte Stückzahl ermittelt.

In der Produktion werden die vorgebohrten Wärmedämmplatten auf den Frischbeton der Vorsatzschale aufgelegt. Durch die Bohrung in der Dämmplatte wird der Anker bis auf den Schalboden in den Beton gesteckt. Nach Erhärtung in der Wärmekammer wird die Vorsatzschale gewendet und der Anker taucht in den Frischbeton der Tragschale ein. Der »Schöck Thermoanker« ist also laut Hersteller Verbindungsmittel und Abstandhalter in Einem.Fenster ab Werk integriert

»Spannend wurde es, als Christoph Laier den Wunsch äußerte, die Fenster gleich im Werk in die Wandelemente zu integrieren. Dies war für uns eine neue Situation und wir haben zusammen mit einem Fensterhersteller eine Lösung für Wände mit Dämmung gefunden«, erklärt Heintz. Denn das Fensterelement musste – genauso wie die Wand – aus zwei Teilen bestehen. »Ein Fensterelement wurde in die Vorsatzschale betoniert, das dazu passende Gegenstück in die Tragschale. Erst beim Einwenden der beiden Fertigteilelemente bilden die zwei Fensterelemente eine Einheit«, ergänzt Heintz.

Just in time

»Wir haben im Oktober 2016 mit der Produktion der Elemente begonnen und hatten die Vorgabe, bis Weihnachten 2016 den Rohbau fertig zu stellen«, erinnert sich Heintz an den engen Terminplan. Die Herstellung eines Wandelements habe etwa 1,5 Tage benötigt. »Natürlich haben wir an mehreren Tischen gleichzeitig betoniert. So konnten wir die Elemente just in time an die Baustelle liefern.«

Ein spezielles Befestigungssystem, das im Werk Fehr erfunden und schon seit Jahren genutzt wird, erleichterte die Montage der Fassadenteile_ »Wir betonierten in das Betonelement ein Stahlseil, das ohne Leiter oder Klettern am Kran befestigt werden konnte.« Das Seil verschwand im Hohlraum der beiden Platten, der dann mit Ortbeton verfüllt wurde.

Nachhaltiges Konzept

Hauptziel dieses Projektes war es, durch schnelles Handeln Menschen aus der Notunterkunft in eine wohnlichere Umgebung unterzubringen. Durch die Vorteile der Fertigteilbauweise konnte dieses Vorhaben laut Schöck in kürzester Zeit realisiert werden.

Sobald die Flüchtlinge aus der Notunterkunft in der alten Halle in die neuen Wohnungen einziehen, wird diese abgerissen und eine weitere Wohnungseinheit auf dem Grundstück errichtet. Im fertigen Zustand sind es dann zwei identische Gebäude, die in L-Form gespiegelt zueinander stehen. Das Gebäude ist modular geplant, so dass die Gebäude auch für Sozialwohnungen umgebaut werden können.

Betonfertigteile: Modulare Bauweise lässt SCHÖCKFlüchtlingsunterkünfte schnell fertig werden

Aktuelle Meldungen zur Übersicht

Betonfertigteile: Modulare Bauweise lässt SCHÖCKFlüchtlingsunterkünfte schnell fertig werden

Der Generalunternehmer Hermann Laier GmbH & Co. KG aus Forst erwarb das Grundstück und baute die darauf stehende Halle als kurzfristige Behelfsunterkunft für Flüchtlinge aus. Im Anschluss daran begannen bereits die Produktion der Betonfertigteilelemente und der Bau des modularen Wohngebäudes, das über 140 Personen auf 2 000 m2 Wohnraum bietet.

»Für uns war es erste Priorität, die Flüchtlinge so schnell wie möglich von der Notunterkunft in dem Bestandsgebäude in komfortablere Wohngebäude zu bringen«, so Christoph Laier, Architekt und zugleich Bauherr. »Zudem kam der Aspekt der Nachhaltigkeit und der flexiblen Umnutzung − da waren wir dann sehr schnell im Gespräch mit dem Betonfertigteilhersteller.«

Gebäude mit Format

Architekt Laier bedachte schon im Vorfeld die Besonderheiten, die es bei einer Planung mit Betonfertigteilen zu berücksichtigen gilt. Zum einen wird die Größe eines Fertigteilelements durch das Gewicht limitiert, das auf der Baustelle mit dem Kran noch gehoben werden kann. Zum anderen war es wichtig, das Fugenbild zu beachten_ Die Dehnungsfuge in der Fassade ist zwingend erforderlich und dient dem Ausgleich von Temperaturschwankungen.

Laier plante die Elemente mit 2,87 m Höhe von Rohfußboden bis Rohfußboden des darüber liegenden Geschosses jedoch in vier unterschiedlichen Breiten. Durch die Kombination der 6 m, 4,59 m, 3,38 m und 1,68 m breiten Fassadenelemente erzielte Laier das gewünschte Fugenbild_ Die Fugen verlaufen über die 3 Geschosse nicht vertikal in einer Linie, sondern können so versetzt angeordnet werden. Dadurch wird der regelmäßigen Fensteranordnung ein gestalterischer Gegenpol gesetzt. Insgesamt wurden 946 m2 Fassadenelemente verbaut.

Wände ohne Wärmebrücken

»Wir haben die Fassade als kerngedämmte Elementwand realisiert«, beschreibt Laurent Heintz vom Betonfertigteilhersteller Fehr seine Aufgabe. »Die Lösung mit den bereits gedämmten Außenwänden verkürzte die Bauzeit extrem, da wir uns mehrere Arbeitsschritte auf der Baustelle sparen. Wir mussten nicht mehr aufwendig dämmen und auch nicht weiter verputzen.«, erläutert Heintz weiter, der auch für die Montage der Module vor Ort verantwortlich war.

Die Innenwände des Gebäudes sind ebenfalls als Doppelwand ausgeführt. Als Decke kommt eine Elementdecke zum Einsatz, die nach der Montage mit Aufbeton ergänzt wurde. Auch hier zeigt sich − neben der schnellen Bauzeit – ein weiterer Vorteil der Betonfertigteilbauweise_ Durch das horizontale Betonieren auf den Schaltischen im Werk erhalten die Decken- und Wandelemente eine schöne, dichte Sichtbetonoberfläche in gleichbleibender Qualität, da der Tisch den Beton durch einen Rüttelmechanismus gleichmäßig verdichtet.

»Wichtig beim Aufbau der kerngedämmten Elementwand ist eine wärmebrückenfreie Verbindung der Vorsatzschale und der Tragschale«, ergänzt Alexander Hettler vom Hersteller Schöck Bauteile GmbH. Hier kam der »Schöck Thermoanker« zum Einsatz. Er verbindet die äußere Schale mit der inneren Betonschale der Elementwand mit der geringstmöglichen Wärmebrücke. Diese kann bei der Berechnung des U- Wertes sogar vernachlässigt werden.

Die Installation im Fertigteilwerk ist laut Schöck aufgrund seiner Geometrie sehr einfach, denn der Thermoanker ist ein runder Stab aus Glasfaserverbundwerkstoff, der einfach durch die vorgebohrte Dämmung hindurch bis auf den Schalboden gesteckt wird. Durch seine abgeschrägten Enden steht der »Schöck Thermoanker« mit der kleinsten Fläche auf dem Schalboden auf und ist somit an der Außenseite nicht sichtbar. Laut Heintz wurden die »Thermoanker« nach Wanddicke bestellt, in diesem Fall waren es 36 cm. Dann wurde anhand der statischen Bemessung und der zu produzierenden Quadratmeter die benötigte Stückzahl ermittelt.

In der Produktion werden die vorgebohrten Wärmedämmplatten auf den Frischbeton der Vorsatzschale aufgelegt. Durch die Bohrung in der Dämmplatte wird der Anker bis auf den Schalboden in den Beton gesteckt. Nach Erhärtung in der Wärmekammer wird die Vorsatzschale gewendet und der Anker taucht in den Frischbeton der Tragschale ein. Der »Schöck Thermoanker« ist also laut Hersteller Verbindungsmittel und Abstandhalter in Einem.Fenster ab Werk integriert

»Spannend wurde es, als Christoph Laier den Wunsch äußerte, die Fenster gleich im Werk in die Wandelemente zu integrieren. Dies war für uns eine neue Situation und wir haben zusammen mit einem Fensterhersteller eine Lösung für Wände mit Dämmung gefunden«, erklärt Heintz. Denn das Fensterelement musste – genauso wie die Wand – aus zwei Teilen bestehen. »Ein Fensterelement wurde in die Vorsatzschale betoniert, das dazu passende Gegenstück in die Tragschale. Erst beim Einwenden der beiden Fertigteilelemente bilden die zwei Fensterelemente eine Einheit«, ergänzt Heintz.

Just in time

»Wir haben im Oktober 2016 mit der Produktion der Elemente begonnen und hatten die Vorgabe, bis Weihnachten 2016 den Rohbau fertig zu stellen«, erinnert sich Heintz an den engen Terminplan. Die Herstellung eines Wandelements habe etwa 1,5 Tage benötigt. »Natürlich haben wir an mehreren Tischen gleichzeitig betoniert. So konnten wir die Elemente just in time an die Baustelle liefern.«

Ein spezielles Befestigungssystem, das im Werk Fehr erfunden und schon seit Jahren genutzt wird, erleichterte die Montage der Fassadenteile_ »Wir betonierten in das Betonelement ein Stahlseil, das ohne Leiter oder Klettern am Kran befestigt werden konnte.« Das Seil verschwand im Hohlraum der beiden Platten, der dann mit Ortbeton verfüllt wurde.

Nachhaltiges Konzept

Hauptziel dieses Projektes war es, durch schnelles Handeln Menschen aus der Notunterkunft in eine wohnlichere Umgebung unterzubringen. Durch die Vorteile der Fertigteilbauweise konnte dieses Vorhaben laut Schöck in kürzester Zeit realisiert werden.

Sobald die Flüchtlinge aus der Notunterkunft in der alten Halle in die neuen Wohnungen einziehen, wird diese abgerissen und eine weitere Wohnungseinheit auf dem Grundstück errichtet. Im fertigen Zustand sind es dann zwei identische Gebäude, die in L-Form gespiegelt zueinander stehen. Das Gebäude ist modular geplant, so dass die Gebäude auch für Sozialwohnungen umgebaut werden können.

Blickpunkt zur Übersicht

Betonfertigteile: Modulare Bauweise lässt SCHÖCKFlüchtlingsunterkünfte schnell fertig werden

Der Generalunternehmer Hermann Laier GmbH & Co. KG aus Forst erwarb das Grundstück und baute die darauf stehende Halle als kurzfristige Behelfsunterkunft für Flüchtlinge aus. Im Anschluss daran begannen bereits die Produktion der Betonfertigteilelemente und der Bau des modularen Wohngebäudes, das über 140 Personen auf 2 000 m2 Wohnraum bietet.

»Für uns war es erste Priorität, die Flüchtlinge so schnell wie möglich von der Notunterkunft in dem Bestandsgebäude in komfortablere Wohngebäude zu bringen«, so Christoph Laier, Architekt und zugleich Bauherr. »Zudem kam der Aspekt der Nachhaltigkeit und der flexiblen Umnutzung − da waren wir dann sehr schnell im Gespräch mit dem Betonfertigteilhersteller.«

Gebäude mit Format

Architekt Laier bedachte schon im Vorfeld die Besonderheiten, die es bei einer Planung mit Betonfertigteilen zu berücksichtigen gilt. Zum einen wird die Größe eines Fertigteilelements durch das Gewicht limitiert, das auf der Baustelle mit dem Kran noch gehoben werden kann. Zum anderen war es wichtig, das Fugenbild zu beachten_ Die Dehnungsfuge in der Fassade ist zwingend erforderlich und dient dem Ausgleich von Temperaturschwankungen.

Laier plante die Elemente mit 2,87 m Höhe von Rohfußboden bis Rohfußboden des darüber liegenden Geschosses jedoch in vier unterschiedlichen Breiten. Durch die Kombination der 6 m, 4,59 m, 3,38 m und 1,68 m breiten Fassadenelemente erzielte Laier das gewünschte Fugenbild_ Die Fugen verlaufen über die 3 Geschosse nicht vertikal in einer Linie, sondern können so versetzt angeordnet werden. Dadurch wird der regelmäßigen Fensteranordnung ein gestalterischer Gegenpol gesetzt. Insgesamt wurden 946 m2 Fassadenelemente verbaut.

Wände ohne Wärmebrücken

»Wir haben die Fassade als kerngedämmte Elementwand realisiert«, beschreibt Laurent Heintz vom Betonfertigteilhersteller Fehr seine Aufgabe. »Die Lösung mit den bereits gedämmten Außenwänden verkürzte die Bauzeit extrem, da wir uns mehrere Arbeitsschritte auf der Baustelle sparen. Wir mussten nicht mehr aufwendig dämmen und auch nicht weiter verputzen.«, erläutert Heintz weiter, der auch für die Montage der Module vor Ort verantwortlich war.

Die Innenwände des Gebäudes sind ebenfalls als Doppelwand ausgeführt. Als Decke kommt eine Elementdecke zum Einsatz, die nach der Montage mit Aufbeton ergänzt wurde. Auch hier zeigt sich − neben der schnellen Bauzeit – ein weiterer Vorteil der Betonfertigteilbauweise_ Durch das horizontale Betonieren auf den Schaltischen im Werk erhalten die Decken- und Wandelemente eine schöne, dichte Sichtbetonoberfläche in gleichbleibender Qualität, da der Tisch den Beton durch einen Rüttelmechanismus gleichmäßig verdichtet.

»Wichtig beim Aufbau der kerngedämmten Elementwand ist eine wärmebrückenfreie Verbindung der Vorsatzschale und der Tragschale«, ergänzt Alexander Hettler vom Hersteller Schöck Bauteile GmbH. Hier kam der »Schöck Thermoanker« zum Einsatz. Er verbindet die äußere Schale mit der inneren Betonschale der Elementwand mit der geringstmöglichen Wärmebrücke. Diese kann bei der Berechnung des U- Wertes sogar vernachlässigt werden.

Die Installation im Fertigteilwerk ist laut Schöck aufgrund seiner Geometrie sehr einfach, denn der Thermoanker ist ein runder Stab aus Glasfaserverbundwerkstoff, der einfach durch die vorgebohrte Dämmung hindurch bis auf den Schalboden gesteckt wird. Durch seine abgeschrägten Enden steht der »Schöck Thermoanker« mit der kleinsten Fläche auf dem Schalboden auf und ist somit an der Außenseite nicht sichtbar. Laut Heintz wurden die »Thermoanker« nach Wanddicke bestellt, in diesem Fall waren es 36 cm. Dann wurde anhand der statischen Bemessung und der zu produzierenden Quadratmeter die benötigte Stückzahl ermittelt.

In der Produktion werden die vorgebohrten Wärmedämmplatten auf den Frischbeton der Vorsatzschale aufgelegt. Durch die Bohrung in der Dämmplatte wird der Anker bis auf den Schalboden in den Beton gesteckt. Nach Erhärtung in der Wärmekammer wird die Vorsatzschale gewendet und der Anker taucht in den Frischbeton der Tragschale ein. Der »Schöck Thermoanker« ist also laut Hersteller Verbindungsmittel und Abstandhalter in Einem.Fenster ab Werk integriert

»Spannend wurde es, als Christoph Laier den Wunsch äußerte, die Fenster gleich im Werk in die Wandelemente zu integrieren. Dies war für uns eine neue Situation und wir haben zusammen mit einem Fensterhersteller eine Lösung für Wände mit Dämmung gefunden«, erklärt Heintz. Denn das Fensterelement musste – genauso wie die Wand – aus zwei Teilen bestehen. »Ein Fensterelement wurde in die Vorsatzschale betoniert, das dazu passende Gegenstück in die Tragschale. Erst beim Einwenden der beiden Fertigteilelemente bilden die zwei Fensterelemente eine Einheit«, ergänzt Heintz.

Just in time

»Wir haben im Oktober 2016 mit der Produktion der Elemente begonnen und hatten die Vorgabe, bis Weihnachten 2016 den Rohbau fertig zu stellen«, erinnert sich Heintz an den engen Terminplan. Die Herstellung eines Wandelements habe etwa 1,5 Tage benötigt. »Natürlich haben wir an mehreren Tischen gleichzeitig betoniert. So konnten wir die Elemente just in time an die Baustelle liefern.«

Ein spezielles Befestigungssystem, das im Werk Fehr erfunden und schon seit Jahren genutzt wird, erleichterte die Montage der Fassadenteile_ »Wir betonierten in das Betonelement ein Stahlseil, das ohne Leiter oder Klettern am Kran befestigt werden konnte.« Das Seil verschwand im Hohlraum der beiden Platten, der dann mit Ortbeton verfüllt wurde.

Nachhaltiges Konzept

Hauptziel dieses Projektes war es, durch schnelles Handeln Menschen aus der Notunterkunft in eine wohnlichere Umgebung unterzubringen. Durch die Vorteile der Fertigteilbauweise konnte dieses Vorhaben laut Schöck in kürzester Zeit realisiert werden.

Sobald die Flüchtlinge aus der Notunterkunft in der alten Halle in die neuen Wohnungen einziehen, wird diese abgerissen und eine weitere Wohnungseinheit auf dem Grundstück errichtet. Im fertigen Zustand sind es dann zwei identische Gebäude, die in L-Form gespiegelt zueinander stehen. Das Gebäude ist modular geplant, so dass die Gebäude auch für Sozialwohnungen umgebaut werden können.

Namen und Neuigkeiten

Betonfertigteile: Modulare Bauweise lässt SCHÖCKFlüchtlingsunterkünfte schnell fertig werden

Der Generalunternehmer Hermann Laier GmbH & Co. KG aus Forst erwarb das Grundstück und baute die darauf stehende Halle als kurzfristige Behelfsunterkunft für Flüchtlinge aus. Im Anschluss daran begannen bereits die Produktion der Betonfertigteilelemente und der Bau des modularen Wohngebäudes, das über 140 Personen auf 2 000 m2 Wohnraum bietet.

»Für uns war es erste Priorität, die Flüchtlinge so schnell wie möglich von der Notunterkunft in dem Bestandsgebäude in komfortablere Wohngebäude zu bringen«, so Christoph Laier, Architekt und zugleich Bauherr. »Zudem kam der Aspekt der Nachhaltigkeit und der flexiblen Umnutzung − da waren wir dann sehr schnell im Gespräch mit dem Betonfertigteilhersteller.«

Gebäude mit Format

Architekt Laier bedachte schon im Vorfeld die Besonderheiten, die es bei einer Planung mit Betonfertigteilen zu berücksichtigen gilt. Zum einen wird die Größe eines Fertigteilelements durch das Gewicht limitiert, das auf der Baustelle mit dem Kran noch gehoben werden kann. Zum anderen war es wichtig, das Fugenbild zu beachten_ Die Dehnungsfuge in der Fassade ist zwingend erforderlich und dient dem Ausgleich von Temperaturschwankungen.

Laier plante die Elemente mit 2,87 m Höhe von Rohfußboden bis Rohfußboden des darüber liegenden Geschosses jedoch in vier unterschiedlichen Breiten. Durch die Kombination der 6 m, 4,59 m, 3,38 m und 1,68 m breiten Fassadenelemente erzielte Laier das gewünschte Fugenbild_ Die Fugen verlaufen über die 3 Geschosse nicht vertikal in einer Linie, sondern können so versetzt angeordnet werden. Dadurch wird der regelmäßigen Fensteranordnung ein gestalterischer Gegenpol gesetzt. Insgesamt wurden 946 m2 Fassadenelemente verbaut.

Wände ohne Wärmebrücken

»Wir haben die Fassade als kerngedämmte Elementwand realisiert«, beschreibt Laurent Heintz vom Betonfertigteilhersteller Fehr seine Aufgabe. »Die Lösung mit den bereits gedämmten Außenwänden verkürzte die Bauzeit extrem, da wir uns mehrere Arbeitsschritte auf der Baustelle sparen. Wir mussten nicht mehr aufwendig dämmen und auch nicht weiter verputzen.«, erläutert Heintz weiter, der auch für die Montage der Module vor Ort verantwortlich war.

Die Innenwände des Gebäudes sind ebenfalls als Doppelwand ausgeführt. Als Decke kommt eine Elementdecke zum Einsatz, die nach der Montage mit Aufbeton ergänzt wurde. Auch hier zeigt sich − neben der schnellen Bauzeit – ein weiterer Vorteil der Betonfertigteilbauweise_ Durch das horizontale Betonieren auf den Schaltischen im Werk erhalten die Decken- und Wandelemente eine schöne, dichte Sichtbetonoberfläche in gleichbleibender Qualität, da der Tisch den Beton durch einen Rüttelmechanismus gleichmäßig verdichtet.

»Wichtig beim Aufbau der kerngedämmten Elementwand ist eine wärmebrückenfreie Verbindung der Vorsatzschale und der Tragschale«, ergänzt Alexander Hettler vom Hersteller Schöck Bauteile GmbH. Hier kam der »Schöck Thermoanker« zum Einsatz. Er verbindet die äußere Schale mit der inneren Betonschale der Elementwand mit der geringstmöglichen Wärmebrücke. Diese kann bei der Berechnung des U- Wertes sogar vernachlässigt werden.

Die Installation im Fertigteilwerk ist laut Schöck aufgrund seiner Geometrie sehr einfach, denn der Thermoanker ist ein runder Stab aus Glasfaserverbundwerkstoff, der einfach durch die vorgebohrte Dämmung hindurch bis auf den Schalboden gesteckt wird. Durch seine abgeschrägten Enden steht der »Schöck Thermoanker« mit der kleinsten Fläche auf dem Schalboden auf und ist somit an der Außenseite nicht sichtbar. Laut Heintz wurden die »Thermoanker« nach Wanddicke bestellt, in diesem Fall waren es 36 cm. Dann wurde anhand der statischen Bemessung und der zu produzierenden Quadratmeter die benötigte Stückzahl ermittelt.

In der Produktion werden die vorgebohrten Wärmedämmplatten auf den Frischbeton der Vorsatzschale aufgelegt. Durch die Bohrung in der Dämmplatte wird der Anker bis auf den Schalboden in den Beton gesteckt. Nach Erhärtung in der Wärmekammer wird die Vorsatzschale gewendet und der Anker taucht in den Frischbeton der Tragschale ein. Der »Schöck Thermoanker« ist also laut Hersteller Verbindungsmittel und Abstandhalter in Einem.Fenster ab Werk integriert

»Spannend wurde es, als Christoph Laier den Wunsch äußerte, die Fenster gleich im Werk in die Wandelemente zu integrieren. Dies war für uns eine neue Situation und wir haben zusammen mit einem Fensterhersteller eine Lösung für Wände mit Dämmung gefunden«, erklärt Heintz. Denn das Fensterelement musste – genauso wie die Wand – aus zwei Teilen bestehen. »Ein Fensterelement wurde in die Vorsatzschale betoniert, das dazu passende Gegenstück in die Tragschale. Erst beim Einwenden der beiden Fertigteilelemente bilden die zwei Fensterelemente eine Einheit«, ergänzt Heintz.

Just in time

»Wir haben im Oktober 2016 mit der Produktion der Elemente begonnen und hatten die Vorgabe, bis Weihnachten 2016 den Rohbau fertig zu stellen«, erinnert sich Heintz an den engen Terminplan. Die Herstellung eines Wandelements habe etwa 1,5 Tage benötigt. »Natürlich haben wir an mehreren Tischen gleichzeitig betoniert. So konnten wir die Elemente just in time an die Baustelle liefern.«

Ein spezielles Befestigungssystem, das im Werk Fehr erfunden und schon seit Jahren genutzt wird, erleichterte die Montage der Fassadenteile_ »Wir betonierten in das Betonelement ein Stahlseil, das ohne Leiter oder Klettern am Kran befestigt werden konnte.« Das Seil verschwand im Hohlraum der beiden Platten, der dann mit Ortbeton verfüllt wurde.

Nachhaltiges Konzept

Hauptziel dieses Projektes war es, durch schnelles Handeln Menschen aus der Notunterkunft in eine wohnlichere Umgebung unterzubringen. Durch die Vorteile der Fertigteilbauweise konnte dieses Vorhaben laut Schöck in kürzester Zeit realisiert werden.

Sobald die Flüchtlinge aus der Notunterkunft in der alten Halle in die neuen Wohnungen einziehen, wird diese abgerissen und eine weitere Wohnungseinheit auf dem Grundstück errichtet. Im fertigen Zustand sind es dann zwei identische Gebäude, die in L-Form gespiegelt zueinander stehen. Das Gebäude ist modular geplant, so dass die Gebäude auch für Sozialwohnungen umgebaut werden können.

Titelstory

Betonfertigteile: Modulare Bauweise lässt SCHÖCKFlüchtlingsunterkünfte schnell fertig werden

Der Generalunternehmer Hermann Laier GmbH & Co. KG aus Forst erwarb das Grundstück und baute die darauf stehende Halle als kurzfristige Behelfsunterkunft für Flüchtlinge aus. Im Anschluss daran begannen bereits die Produktion der Betonfertigteilelemente und der Bau des modularen Wohngebäudes, das über 140 Personen auf 2 000 m2 Wohnraum bietet.

»Für uns war es erste Priorität, die Flüchtlinge so schnell wie möglich von der Notunterkunft in dem Bestandsgebäude in komfortablere Wohngebäude zu bringen«, so Christoph Laier, Architekt und zugleich Bauherr. »Zudem kam der Aspekt der Nachhaltigkeit und der flexiblen Umnutzung − da waren wir dann sehr schnell im Gespräch mit dem Betonfertigteilhersteller.«

Gebäude mit Format

Architekt Laier bedachte schon im Vorfeld die Besonderheiten, die es bei einer Planung mit Betonfertigteilen zu berücksichtigen gilt. Zum einen wird die Größe eines Fertigteilelements durch das Gewicht limitiert, das auf der Baustelle mit dem Kran noch gehoben werden kann. Zum anderen war es wichtig, das Fugenbild zu beachten_ Die Dehnungsfuge in der Fassade ist zwingend erforderlich und dient dem Ausgleich von Temperaturschwankungen.

Laier plante die Elemente mit 2,87 m Höhe von Rohfußboden bis Rohfußboden des darüber liegenden Geschosses jedoch in vier unterschiedlichen Breiten. Durch die Kombination der 6 m, 4,59 m, 3,38 m und 1,68 m breiten Fassadenelemente erzielte Laier das gewünschte Fugenbild_ Die Fugen verlaufen über die 3 Geschosse nicht vertikal in einer Linie, sondern können so versetzt angeordnet werden. Dadurch wird der regelmäßigen Fensteranordnung ein gestalterischer Gegenpol gesetzt. Insgesamt wurden 946 m2 Fassadenelemente verbaut.

Wände ohne Wärmebrücken

»Wir haben die Fassade als kerngedämmte Elementwand realisiert«, beschreibt Laurent Heintz vom Betonfertigteilhersteller Fehr seine Aufgabe. »Die Lösung mit den bereits gedämmten Außenwänden verkürzte die Bauzeit extrem, da wir uns mehrere Arbeitsschritte auf der Baustelle sparen. Wir mussten nicht mehr aufwendig dämmen und auch nicht weiter verputzen.«, erläutert Heintz weiter, der auch für die Montage der Module vor Ort verantwortlich war.

Die Innenwände des Gebäudes sind ebenfalls als Doppelwand ausgeführt. Als Decke kommt eine Elementdecke zum Einsatz, die nach der Montage mit Aufbeton ergänzt wurde. Auch hier zeigt sich − neben der schnellen Bauzeit – ein weiterer Vorteil der Betonfertigteilbauweise_ Durch das horizontale Betonieren auf den Schaltischen im Werk erhalten die Decken- und Wandelemente eine schöne, dichte Sichtbetonoberfläche in gleichbleibender Qualität, da der Tisch den Beton durch einen Rüttelmechanismus gleichmäßig verdichtet.

»Wichtig beim Aufbau der kerngedämmten Elementwand ist eine wärmebrückenfreie Verbindung der Vorsatzschale und der Tragschale«, ergänzt Alexander Hettler vom Hersteller Schöck Bauteile GmbH. Hier kam der »Schöck Thermoanker« zum Einsatz. Er verbindet die äußere Schale mit der inneren Betonschale der Elementwand mit der geringstmöglichen Wärmebrücke. Diese kann bei der Berechnung des U- Wertes sogar vernachlässigt werden.

Die Installation im Fertigteilwerk ist laut Schöck aufgrund seiner Geometrie sehr einfach, denn der Thermoanker ist ein runder Stab aus Glasfaserverbundwerkstoff, der einfach durch die vorgebohrte Dämmung hindurch bis auf den Schalboden gesteckt wird. Durch seine abgeschrägten Enden steht der »Schöck Thermoanker« mit der kleinsten Fläche auf dem Schalboden auf und ist somit an der Außenseite nicht sichtbar. Laut Heintz wurden die »Thermoanker« nach Wanddicke bestellt, in diesem Fall waren es 36 cm. Dann wurde anhand der statischen Bemessung und der zu produzierenden Quadratmeter die benötigte Stückzahl ermittelt.

In der Produktion werden die vorgebohrten Wärmedämmplatten auf den Frischbeton der Vorsatzschale aufgelegt. Durch die Bohrung in der Dämmplatte wird der Anker bis auf den Schalboden in den Beton gesteckt. Nach Erhärtung in der Wärmekammer wird die Vorsatzschale gewendet und der Anker taucht in den Frischbeton der Tragschale ein. Der »Schöck Thermoanker« ist also laut Hersteller Verbindungsmittel und Abstandhalter in Einem.Fenster ab Werk integriert

»Spannend wurde es, als Christoph Laier den Wunsch äußerte, die Fenster gleich im Werk in die Wandelemente zu integrieren. Dies war für uns eine neue Situation und wir haben zusammen mit einem Fensterhersteller eine Lösung für Wände mit Dämmung gefunden«, erklärt Heintz. Denn das Fensterelement musste – genauso wie die Wand – aus zwei Teilen bestehen. »Ein Fensterelement wurde in die Vorsatzschale betoniert, das dazu passende Gegenstück in die Tragschale. Erst beim Einwenden der beiden Fertigteilelemente bilden die zwei Fensterelemente eine Einheit«, ergänzt Heintz.

Just in time

»Wir haben im Oktober 2016 mit der Produktion der Elemente begonnen und hatten die Vorgabe, bis Weihnachten 2016 den Rohbau fertig zu stellen«, erinnert sich Heintz an den engen Terminplan. Die Herstellung eines Wandelements habe etwa 1,5 Tage benötigt. »Natürlich haben wir an mehreren Tischen gleichzeitig betoniert. So konnten wir die Elemente just in time an die Baustelle liefern.«

Ein spezielles Befestigungssystem, das im Werk Fehr erfunden und schon seit Jahren genutzt wird, erleichterte die Montage der Fassadenteile_ »Wir betonierten in das Betonelement ein Stahlseil, das ohne Leiter oder Klettern am Kran befestigt werden konnte.« Das Seil verschwand im Hohlraum der beiden Platten, der dann mit Ortbeton verfüllt wurde.

Nachhaltiges Konzept

Hauptziel dieses Projektes war es, durch schnelles Handeln Menschen aus der Notunterkunft in eine wohnlichere Umgebung unterzubringen. Durch die Vorteile der Fertigteilbauweise konnte dieses Vorhaben laut Schöck in kürzester Zeit realisiert werden.

Sobald die Flüchtlinge aus der Notunterkunft in der alten Halle in die neuen Wohnungen einziehen, wird diese abgerissen und eine weitere Wohnungseinheit auf dem Grundstück errichtet. Im fertigen Zustand sind es dann zwei identische Gebäude, die in L-Form gespiegelt zueinander stehen. Das Gebäude ist modular geplant, so dass die Gebäude auch für Sozialwohnungen umgebaut werden können.

Bodenbeläge & Aufbau

Betonfertigteile: Modulare Bauweise lässt SCHÖCKFlüchtlingsunterkünfte schnell fertig werden

Der Generalunternehmer Hermann Laier GmbH & Co. KG aus Forst erwarb das Grundstück und baute die darauf stehende Halle als kurzfristige Behelfsunterkunft für Flüchtlinge aus. Im Anschluss daran begannen bereits die Produktion der Betonfertigteilelemente und der Bau des modularen Wohngebäudes, das über 140 Personen auf 2 000 m2 Wohnraum bietet.

»Für uns war es erste Priorität, die Flüchtlinge so schnell wie möglich von der Notunterkunft in dem Bestandsgebäude in komfortablere Wohngebäude zu bringen«, so Christoph Laier, Architekt und zugleich Bauherr. »Zudem kam der Aspekt der Nachhaltigkeit und der flexiblen Umnutzung − da waren wir dann sehr schnell im Gespräch mit dem Betonfertigteilhersteller.«

Gebäude mit Format

Architekt Laier bedachte schon im Vorfeld die Besonderheiten, die es bei einer Planung mit Betonfertigteilen zu berücksichtigen gilt. Zum einen wird die Größe eines Fertigteilelements durch das Gewicht limitiert, das auf der Baustelle mit dem Kran noch gehoben werden kann. Zum anderen war es wichtig, das Fugenbild zu beachten_ Die Dehnungsfuge in der Fassade ist zwingend erforderlich und dient dem Ausgleich von Temperaturschwankungen.

Laier plante die Elemente mit 2,87 m Höhe von Rohfußboden bis Rohfußboden des darüber liegenden Geschosses jedoch in vier unterschiedlichen Breiten. Durch die Kombination der 6 m, 4,59 m, 3,38 m und 1,68 m breiten Fassadenelemente erzielte Laier das gewünschte Fugenbild_ Die Fugen verlaufen über die 3 Geschosse nicht vertikal in einer Linie, sondern können so versetzt angeordnet werden. Dadurch wird der regelmäßigen Fensteranordnung ein gestalterischer Gegenpol gesetzt. Insgesamt wurden 946 m2 Fassadenelemente verbaut.

Wände ohne Wärmebrücken

»Wir haben die Fassade als kerngedämmte Elementwand realisiert«, beschreibt Laurent Heintz vom Betonfertigteilhersteller Fehr seine Aufgabe. »Die Lösung mit den bereits gedämmten Außenwänden verkürzte die Bauzeit extrem, da wir uns mehrere Arbeitsschritte auf der Baustelle sparen. Wir mussten nicht mehr aufwendig dämmen und auch nicht weiter verputzen.«, erläutert Heintz weiter, der auch für die Montage der Module vor Ort verantwortlich war.

Die Innenwände des Gebäudes sind ebenfalls als Doppelwand ausgeführt. Als Decke kommt eine Elementdecke zum Einsatz, die nach der Montage mit Aufbeton ergänzt wurde. Auch hier zeigt sich − neben der schnellen Bauzeit – ein weiterer Vorteil der Betonfertigteilbauweise_ Durch das horizontale Betonieren auf den Schaltischen im Werk erhalten die Decken- und Wandelemente eine schöne, dichte Sichtbetonoberfläche in gleichbleibender Qualität, da der Tisch den Beton durch einen Rüttelmechanismus gleichmäßig verdichtet.

»Wichtig beim Aufbau der kerngedämmten Elementwand ist eine wärmebrückenfreie Verbindung der Vorsatzschale und der Tragschale«, ergänzt Alexander Hettler vom Hersteller Schöck Bauteile GmbH. Hier kam der »Schöck Thermoanker« zum Einsatz. Er verbindet die äußere Schale mit der inneren Betonschale der Elementwand mit der geringstmöglichen Wärmebrücke. Diese kann bei der Berechnung des U- Wertes sogar vernachlässigt werden.

Die Installation im Fertigteilwerk ist laut Schöck aufgrund seiner Geometrie sehr einfach, denn der Thermoanker ist ein runder Stab aus Glasfaserverbundwerkstoff, der einfach durch die vorgebohrte Dämmung hindurch bis auf den Schalboden gesteckt wird. Durch seine abgeschrägten Enden steht der »Schöck Thermoanker« mit der kleinsten Fläche auf dem Schalboden auf und ist somit an der Außenseite nicht sichtbar. Laut Heintz wurden die »Thermoanker« nach Wanddicke bestellt, in diesem Fall waren es 36 cm. Dann wurde anhand der statischen Bemessung und der zu produzierenden Quadratmeter die benötigte Stückzahl ermittelt.

In der Produktion werden die vorgebohrten Wärmedämmplatten auf den Frischbeton der Vorsatzschale aufgelegt. Durch die Bohrung in der Dämmplatte wird der Anker bis auf den Schalboden in den Beton gesteckt. Nach Erhärtung in der Wärmekammer wird die Vorsatzschale gewendet und der Anker taucht in den Frischbeton der Tragschale ein. Der »Schöck Thermoanker« ist also laut Hersteller Verbindungsmittel und Abstandhalter in Einem.Fenster ab Werk integriert

»Spannend wurde es, als Christoph Laier den Wunsch äußerte, die Fenster gleich im Werk in die Wandelemente zu integrieren. Dies war für uns eine neue Situation und wir haben zusammen mit einem Fensterhersteller eine Lösung für Wände mit Dämmung gefunden«, erklärt Heintz. Denn das Fensterelement musste – genauso wie die Wand – aus zwei Teilen bestehen. »Ein Fensterelement wurde in die Vorsatzschale betoniert, das dazu passende Gegenstück in die Tragschale. Erst beim Einwenden der beiden Fertigteilelemente bilden die zwei Fensterelemente eine Einheit«, ergänzt Heintz.

Just in time

»Wir haben im Oktober 2016 mit der Produktion der Elemente begonnen und hatten die Vorgabe, bis Weihnachten 2016 den Rohbau fertig zu stellen«, erinnert sich Heintz an den engen Terminplan. Die Herstellung eines Wandelements habe etwa 1,5 Tage benötigt. »Natürlich haben wir an mehreren Tischen gleichzeitig betoniert. So konnten wir die Elemente just in time an die Baustelle liefern.«

Ein spezielles Befestigungssystem, das im Werk Fehr erfunden und schon seit Jahren genutzt wird, erleichterte die Montage der Fassadenteile_ »Wir betonierten in das Betonelement ein Stahlseil, das ohne Leiter oder Klettern am Kran befestigt werden konnte.« Das Seil verschwand im Hohlraum der beiden Platten, der dann mit Ortbeton verfüllt wurde.

Nachhaltiges Konzept

Hauptziel dieses Projektes war es, durch schnelles Handeln Menschen aus der Notunterkunft in eine wohnlichere Umgebung unterzubringen. Durch die Vorteile der Fertigteilbauweise konnte dieses Vorhaben laut Schöck in kürzester Zeit realisiert werden.

Sobald die Flüchtlinge aus der Notunterkunft in der alten Halle in die neuen Wohnungen einziehen, wird diese abgerissen und eine weitere Wohnungseinheit auf dem Grundstück errichtet. Im fertigen Zustand sind es dann zwei identische Gebäude, die in L-Form gespiegelt zueinander stehen. Das Gebäude ist modular geplant, so dass die Gebäude auch für Sozialwohnungen umgebaut werden können.

Industrie- und Gewerbebau

Betonfertigteile: Modulare Bauweise lässt SCHÖCKFlüchtlingsunterkünfte schnell fertig werden

Der Generalunternehmer Hermann Laier GmbH & Co. KG aus Forst erwarb das Grundstück und baute die darauf stehende Halle als kurzfristige Behelfsunterkunft für Flüchtlinge aus. Im Anschluss daran begannen bereits die Produktion der Betonfertigteilelemente und der Bau des modularen Wohngebäudes, das über 140 Personen auf 2 000 m2 Wohnraum bietet.

»Für uns war es erste Priorität, die Flüchtlinge so schnell wie möglich von der Notunterkunft in dem Bestandsgebäude in komfortablere Wohngebäude zu bringen«, so Christoph Laier, Architekt und zugleich Bauherr. »Zudem kam der Aspekt der Nachhaltigkeit und der flexiblen Umnutzung − da waren wir dann sehr schnell im Gespräch mit dem Betonfertigteilhersteller.«

Gebäude mit Format

Architekt Laier bedachte schon im Vorfeld die Besonderheiten, die es bei einer Planung mit Betonfertigteilen zu berücksichtigen gilt. Zum einen wird die Größe eines Fertigteilelements durch das Gewicht limitiert, das auf der Baustelle mit dem Kran noch gehoben werden kann. Zum anderen war es wichtig, das Fugenbild zu beachten_ Die Dehnungsfuge in der Fassade ist zwingend erforderlich und dient dem Ausgleich von Temperaturschwankungen.

Laier plante die Elemente mit 2,87 m Höhe von Rohfußboden bis Rohfußboden des darüber liegenden Geschosses jedoch in vier unterschiedlichen Breiten. Durch die Kombination der 6 m, 4,59 m, 3,38 m und 1,68 m breiten Fassadenelemente erzielte Laier das gewünschte Fugenbild_ Die Fugen verlaufen über die 3 Geschosse nicht vertikal in einer Linie, sondern können so versetzt angeordnet werden. Dadurch wird der regelmäßigen Fensteranordnung ein gestalterischer Gegenpol gesetzt. Insgesamt wurden 946 m2 Fassadenelemente verbaut.

Wände ohne Wärmebrücken

»Wir haben die Fassade als kerngedämmte Elementwand realisiert«, beschreibt Laurent Heintz vom Betonfertigteilhersteller Fehr seine Aufgabe. »Die Lösung mit den bereits gedämmten Außenwänden verkürzte die Bauzeit extrem, da wir uns mehrere Arbeitsschritte auf der Baustelle sparen. Wir mussten nicht mehr aufwendig dämmen und auch nicht weiter verputzen.«, erläutert Heintz weiter, der auch für die Montage der Module vor Ort verantwortlich war.

Die Innenwände des Gebäudes sind ebenfalls als Doppelwand ausgeführt. Als Decke kommt eine Elementdecke zum Einsatz, die nach der Montage mit Aufbeton ergänzt wurde. Auch hier zeigt sich − neben der schnellen Bauzeit – ein weiterer Vorteil der Betonfertigteilbauweise_ Durch das horizontale Betonieren auf den Schaltischen im Werk erhalten die Decken- und Wandelemente eine schöne, dichte Sichtbetonoberfläche in gleichbleibender Qualität, da der Tisch den Beton durch einen Rüttelmechanismus gleichmäßig verdichtet.

»Wichtig beim Aufbau der kerngedämmten Elementwand ist eine wärmebrückenfreie Verbindung der Vorsatzschale und der Tragschale«, ergänzt Alexander Hettler vom Hersteller Schöck Bauteile GmbH. Hier kam der »Schöck Thermoanker« zum Einsatz. Er verbindet die äußere Schale mit der inneren Betonschale der Elementwand mit der geringstmöglichen Wärmebrücke. Diese kann bei der Berechnung des U- Wertes sogar vernachlässigt werden.

Die Installation im Fertigteilwerk ist laut Schöck aufgrund seiner Geometrie sehr einfach, denn der Thermoanker ist ein runder Stab aus Glasfaserverbundwerkstoff, der einfach durch die vorgebohrte Dämmung hindurch bis auf den Schalboden gesteckt wird. Durch seine abgeschrägten Enden steht der »Schöck Thermoanker« mit der kleinsten Fläche auf dem Schalboden auf und ist somit an der Außenseite nicht sichtbar. Laut Heintz wurden die »Thermoanker« nach Wanddicke bestellt, in diesem Fall waren es 36 cm. Dann wurde anhand der statischen Bemessung und der zu produzierenden Quadratmeter die benötigte Stückzahl ermittelt.

In der Produktion werden die vorgebohrten Wärmedämmplatten auf den Frischbeton der Vorsatzschale aufgelegt. Durch die Bohrung in der Dämmplatte wird der Anker bis auf den Schalboden in den Beton gesteckt. Nach Erhärtung in der Wärmekammer wird die Vorsatzschale gewendet und der Anker taucht in den Frischbeton der Tragschale ein. Der »Schöck Thermoanker« ist also laut Hersteller Verbindungsmittel und Abstandhalter in Einem.Fenster ab Werk integriert

»Spannend wurde es, als Christoph Laier den Wunsch äußerte, die Fenster gleich im Werk in die Wandelemente zu integrieren. Dies war für uns eine neue Situation und wir haben zusammen mit einem Fensterhersteller eine Lösung für Wände mit Dämmung gefunden«, erklärt Heintz. Denn das Fensterelement musste – genauso wie die Wand – aus zwei Teilen bestehen. »Ein Fensterelement wurde in die Vorsatzschale betoniert, das dazu passende Gegenstück in die Tragschale. Erst beim Einwenden der beiden Fertigteilelemente bilden die zwei Fensterelemente eine Einheit«, ergänzt Heintz.

Just in time

»Wir haben im Oktober 2016 mit der Produktion der Elemente begonnen und hatten die Vorgabe, bis Weihnachten 2016 den Rohbau fertig zu stellen«, erinnert sich Heintz an den engen Terminplan. Die Herstellung eines Wandelements habe etwa 1,5 Tage benötigt. »Natürlich haben wir an mehreren Tischen gleichzeitig betoniert. So konnten wir die Elemente just in time an die Baustelle liefern.«

Ein spezielles Befestigungssystem, das im Werk Fehr erfunden und schon seit Jahren genutzt wird, erleichterte die Montage der Fassadenteile_ »Wir betonierten in das Betonelement ein Stahlseil, das ohne Leiter oder Klettern am Kran befestigt werden konnte.« Das Seil verschwand im Hohlraum der beiden Platten, der dann mit Ortbeton verfüllt wurde.

Nachhaltiges Konzept

Hauptziel dieses Projektes war es, durch schnelles Handeln Menschen aus der Notunterkunft in eine wohnlichere Umgebung unterzubringen. Durch die Vorteile der Fertigteilbauweise konnte dieses Vorhaben laut Schöck in kürzester Zeit realisiert werden.

Sobald die Flüchtlinge aus der Notunterkunft in der alten Halle in die neuen Wohnungen einziehen, wird diese abgerissen und eine weitere Wohnungseinheit auf dem Grundstück errichtet. Im fertigen Zustand sind es dann zwei identische Gebäude, die in L-Form gespiegelt zueinander stehen. Das Gebäude ist modular geplant, so dass die Gebäude auch für Sozialwohnungen umgebaut werden können.

Mauerwerk & Beton

Betonfertigteile: Modulare Bauweise lässt SCHÖCKFlüchtlingsunterkünfte schnell fertig werden

Der Generalunternehmer Hermann Laier GmbH & Co. KG aus Forst erwarb das Grundstück und baute die darauf stehende Halle als kurzfristige Behelfsunterkunft für Flüchtlinge aus. Im Anschluss daran begannen bereits die Produktion der Betonfertigteilelemente und der Bau des modularen Wohngebäudes, das über 140 Personen auf 2 000 m2 Wohnraum bietet.

»Für uns war es erste Priorität, die Flüchtlinge so schnell wie möglich von der Notunterkunft in dem Bestandsgebäude in komfortablere Wohngebäude zu bringen«, so Christoph Laier, Architekt und zugleich Bauherr. »Zudem kam der Aspekt der Nachhaltigkeit und der flexiblen Umnutzung − da waren wir dann sehr schnell im Gespräch mit dem Betonfertigteilhersteller.«

Gebäude mit Format

Architekt Laier bedachte schon im Vorfeld die Besonderheiten, die es bei einer Planung mit Betonfertigteilen zu berücksichtigen gilt. Zum einen wird die Größe eines Fertigteilelements durch das Gewicht limitiert, das auf der Baustelle mit dem Kran noch gehoben werden kann. Zum anderen war es wichtig, das Fugenbild zu beachten_ Die Dehnungsfuge in der Fassade ist zwingend erforderlich und dient dem Ausgleich von Temperaturschwankungen.

Laier plante die Elemente mit 2,87 m Höhe von Rohfußboden bis Rohfußboden des darüber liegenden Geschosses jedoch in vier unterschiedlichen Breiten. Durch die Kombination der 6 m, 4,59 m, 3,38 m und 1,68 m breiten Fassadenelemente erzielte Laier das gewünschte Fugenbild_ Die Fugen verlaufen über die 3 Geschosse nicht vertikal in einer Linie, sondern können so versetzt angeordnet werden. Dadurch wird der regelmäßigen Fensteranordnung ein gestalterischer Gegenpol gesetzt. Insgesamt wurden 946 m2 Fassadenelemente verbaut.

Wände ohne Wärmebrücken

»Wir haben die Fassade als kerngedämmte Elementwand realisiert«, beschreibt Laurent Heintz vom Betonfertigteilhersteller Fehr seine Aufgabe. »Die Lösung mit den bereits gedämmten Außenwänden verkürzte die Bauzeit extrem, da wir uns mehrere Arbeitsschritte auf der Baustelle sparen. Wir mussten nicht mehr aufwendig dämmen und auch nicht weiter verputzen.«, erläutert Heintz weiter, der auch für die Montage der Module vor Ort verantwortlich war.

Die Innenwände des Gebäudes sind ebenfalls als Doppelwand ausgeführt. Als Decke kommt eine Elementdecke zum Einsatz, die nach der Montage mit Aufbeton ergänzt wurde. Auch hier zeigt sich − neben der schnellen Bauzeit – ein weiterer Vorteil der Betonfertigteilbauweise_ Durch das horizontale Betonieren auf den Schaltischen im Werk erhalten die Decken- und Wandelemente eine schöne, dichte Sichtbetonoberfläche in gleichbleibender Qualität, da der Tisch den Beton durch einen Rüttelmechanismus gleichmäßig verdichtet.

»Wichtig beim Aufbau der kerngedämmten Elementwand ist eine wärmebrückenfreie Verbindung der Vorsatzschale und der Tragschale«, ergänzt Alexander Hettler vom Hersteller Schöck Bauteile GmbH. Hier kam der »Schöck Thermoanker« zum Einsatz. Er verbindet die äußere Schale mit der inneren Betonschale der Elementwand mit der geringstmöglichen Wärmebrücke. Diese kann bei der Berechnung des U- Wertes sogar vernachlässigt werden.

Die Installation im Fertigteilwerk ist laut Schöck aufgrund seiner Geometrie sehr einfach, denn der Thermoanker ist ein runder Stab aus Glasfaserverbundwerkstoff, der einfach durch die vorgebohrte Dämmung hindurch bis auf den Schalboden gesteckt wird. Durch seine abgeschrägten Enden steht der »Schöck Thermoanker« mit der kleinsten Fläche auf dem Schalboden auf und ist somit an der Außenseite nicht sichtbar. Laut Heintz wurden die »Thermoanker« nach Wanddicke bestellt, in diesem Fall waren es 36 cm. Dann wurde anhand der statischen Bemessung und der zu produzierenden Quadratmeter die benötigte Stückzahl ermittelt.

In der Produktion werden die vorgebohrten Wärmedämmplatten auf den Frischbeton der Vorsatzschale aufgelegt. Durch die Bohrung in der Dämmplatte wird der Anker bis auf den Schalboden in den Beton gesteckt. Nach Erhärtung in der Wärmekammer wird die Vorsatzschale gewendet und der Anker taucht in den Frischbeton der Tragschale ein. Der »Schöck Thermoanker« ist also laut Hersteller Verbindungsmittel und Abstandhalter in Einem.Fenster ab Werk integriert

»Spannend wurde es, als Christoph Laier den Wunsch äußerte, die Fenster gleich im Werk in die Wandelemente zu integrieren. Dies war für uns eine neue Situation und wir haben zusammen mit einem Fensterhersteller eine Lösung für Wände mit Dämmung gefunden«, erklärt Heintz. Denn das Fensterelement musste – genauso wie die Wand – aus zwei Teilen bestehen. »Ein Fensterelement wurde in die Vorsatzschale betoniert, das dazu passende Gegenstück in die Tragschale. Erst beim Einwenden der beiden Fertigteilelemente bilden die zwei Fensterelemente eine Einheit«, ergänzt Heintz.

Just in time

»Wir haben im Oktober 2016 mit der Produktion der Elemente begonnen und hatten die Vorgabe, bis Weihnachten 2016 den Rohbau fertig zu stellen«, erinnert sich Heintz an den engen Terminplan. Die Herstellung eines Wandelements habe etwa 1,5 Tage benötigt. »Natürlich haben wir an mehreren Tischen gleichzeitig betoniert. So konnten wir die Elemente just in time an die Baustelle liefern.«

Ein spezielles Befestigungssystem, das im Werk Fehr erfunden und schon seit Jahren genutzt wird, erleichterte die Montage der Fassadenteile_ »Wir betonierten in das Betonelement ein Stahlseil, das ohne Leiter oder Klettern am Kran befestigt werden konnte.« Das Seil verschwand im Hohlraum der beiden Platten, der dann mit Ortbeton verfüllt wurde.

Nachhaltiges Konzept

Hauptziel dieses Projektes war es, durch schnelles Handeln Menschen aus der Notunterkunft in eine wohnlichere Umgebung unterzubringen. Durch die Vorteile der Fertigteilbauweise konnte dieses Vorhaben laut Schöck in kürzester Zeit realisiert werden.

Sobald die Flüchtlinge aus der Notunterkunft in der alten Halle in die neuen Wohnungen einziehen, wird diese abgerissen und eine weitere Wohnungseinheit auf dem Grundstück errichtet. Im fertigen Zustand sind es dann zwei identische Gebäude, die in L-Form gespiegelt zueinander stehen. Das Gebäude ist modular geplant, so dass die Gebäude auch für Sozialwohnungen umgebaut werden können.

Werkzeuge

Betonfertigteile: Modulare Bauweise lässt SCHÖCKFlüchtlingsunterkünfte schnell fertig werden

Der Generalunternehmer Hermann Laier GmbH & Co. KG aus Forst erwarb das Grundstück und baute die darauf stehende Halle als kurzfristige Behelfsunterkunft für Flüchtlinge aus. Im Anschluss daran begannen bereits die Produktion der Betonfertigteilelemente und der Bau des modularen Wohngebäudes, das über 140 Personen auf 2 000 m2 Wohnraum bietet.

»Für uns war es erste Priorität, die Flüchtlinge so schnell wie möglich von der Notunterkunft in dem Bestandsgebäude in komfortablere Wohngebäude zu bringen«, so Christoph Laier, Architekt und zugleich Bauherr. »Zudem kam der Aspekt der Nachhaltigkeit und der flexiblen Umnutzung − da waren wir dann sehr schnell im Gespräch mit dem Betonfertigteilhersteller.«

Gebäude mit Format

Architekt Laier bedachte schon im Vorfeld die Besonderheiten, die es bei einer Planung mit Betonfertigteilen zu berücksichtigen gilt. Zum einen wird die Größe eines Fertigteilelements durch das Gewicht limitiert, das auf der Baustelle mit dem Kran noch gehoben werden kann. Zum anderen war es wichtig, das Fugenbild zu beachten_ Die Dehnungsfuge in der Fassade ist zwingend erforderlich und dient dem Ausgleich von Temperaturschwankungen.

Laier plante die Elemente mit 2,87 m Höhe von Rohfußboden bis Rohfußboden des darüber liegenden Geschosses jedoch in vier unterschiedlichen Breiten. Durch die Kombination der 6 m, 4,59 m, 3,38 m und 1,68 m breiten Fassadenelemente erzielte Laier das gewünschte Fugenbild_ Die Fugen verlaufen über die 3 Geschosse nicht vertikal in einer Linie, sondern können so versetzt angeordnet werden. Dadurch wird der regelmäßigen Fensteranordnung ein gestalterischer Gegenpol gesetzt. Insgesamt wurden 946 m2 Fassadenelemente verbaut.

Wände ohne Wärmebrücken

»Wir haben die Fassade als kerngedämmte Elementwand realisiert«, beschreibt Laurent Heintz vom Betonfertigteilhersteller Fehr seine Aufgabe. »Die Lösung mit den bereits gedämmten Außenwänden verkürzte die Bauzeit extrem, da wir uns mehrere Arbeitsschritte auf der Baustelle sparen. Wir mussten nicht mehr aufwendig dämmen und auch nicht weiter verputzen.«, erläutert Heintz weiter, der auch für die Montage der Module vor Ort verantwortlich war.

Die Innenwände des Gebäudes sind ebenfalls als Doppelwand ausgeführt. Als Decke kommt eine Elementdecke zum Einsatz, die nach der Montage mit Aufbeton ergänzt wurde. Auch hier zeigt sich − neben der schnellen Bauzeit – ein weiterer Vorteil der Betonfertigteilbauweise_ Durch das horizontale Betonieren auf den Schaltischen im Werk erhalten die Decken- und Wandelemente eine schöne, dichte Sichtbetonoberfläche in gleichbleibender Qualität, da der Tisch den Beton durch einen Rüttelmechanismus gleichmäßig verdichtet.

»Wichtig beim Aufbau der kerngedämmten Elementwand ist eine wärmebrückenfreie Verbindung der Vorsatzschale und der Tragschale«, ergänzt Alexander Hettler vom Hersteller Schöck Bauteile GmbH. Hier kam der »Schöck Thermoanker« zum Einsatz. Er verbindet die äußere Schale mit der inneren Betonschale der Elementwand mit der geringstmöglichen Wärmebrücke. Diese kann bei der Berechnung des U- Wertes sogar vernachlässigt werden.

Die Installation im Fertigteilwerk ist laut Schöck aufgrund seiner Geometrie sehr einfach, denn der Thermoanker ist ein runder Stab aus Glasfaserverbundwerkstoff, der einfach durch die vorgebohrte Dämmung hindurch bis auf den Schalboden gesteckt wird. Durch seine abgeschrägten Enden steht der »Schöck Thermoanker« mit der kleinsten Fläche auf dem Schalboden auf und ist somit an der Außenseite nicht sichtbar. Laut Heintz wurden die »Thermoanker« nach Wanddicke bestellt, in diesem Fall waren es 36 cm. Dann wurde anhand der statischen Bemessung und der zu produzierenden Quadratmeter die benötigte Stückzahl ermittelt.

In der Produktion werden die vorgebohrten Wärmedämmplatten auf den Frischbeton der Vorsatzschale aufgelegt. Durch die Bohrung in der Dämmplatte wird der Anker bis auf den Schalboden in den Beton gesteckt. Nach Erhärtung in der Wärmekammer wird die Vorsatzschale gewendet und der Anker taucht in den Frischbeton der Tragschale ein. Der »Schöck Thermoanker« ist also laut Hersteller Verbindungsmittel und Abstandhalter in Einem.Fenster ab Werk integriert

»Spannend wurde es, als Christoph Laier den Wunsch äußerte, die Fenster gleich im Werk in die Wandelemente zu integrieren. Dies war für uns eine neue Situation und wir haben zusammen mit einem Fensterhersteller eine Lösung für Wände mit Dämmung gefunden«, erklärt Heintz. Denn das Fensterelement musste – genauso wie die Wand – aus zwei Teilen bestehen. »Ein Fensterelement wurde in die Vorsatzschale betoniert, das dazu passende Gegenstück in die Tragschale. Erst beim Einwenden der beiden Fertigteilelemente bilden die zwei Fensterelemente eine Einheit«, ergänzt Heintz.

Just in time

»Wir haben im Oktober 2016 mit der Produktion der Elemente begonnen und hatten die Vorgabe, bis Weihnachten 2016 den Rohbau fertig zu stellen«, erinnert sich Heintz an den engen Terminplan. Die Herstellung eines Wandelements habe etwa 1,5 Tage benötigt. »Natürlich haben wir an mehreren Tischen gleichzeitig betoniert. So konnten wir die Elemente just in time an die Baustelle liefern.«

Ein spezielles Befestigungssystem, das im Werk Fehr erfunden und schon seit Jahren genutzt wird, erleichterte die Montage der Fassadenteile_ »Wir betonierten in das Betonelement ein Stahlseil, das ohne Leiter oder Klettern am Kran befestigt werden konnte.« Das Seil verschwand im Hohlraum der beiden Platten, der dann mit Ortbeton verfüllt wurde.

Nachhaltiges Konzept

Hauptziel dieses Projektes war es, durch schnelles Handeln Menschen aus der Notunterkunft in eine wohnlichere Umgebung unterzubringen. Durch die Vorteile der Fertigteilbauweise konnte dieses Vorhaben laut Schöck in kürzester Zeit realisiert werden.

Sobald die Flüchtlinge aus der Notunterkunft in der alten Halle in die neuen Wohnungen einziehen, wird diese abgerissen und eine weitere Wohnungseinheit auf dem Grundstück errichtet. Im fertigen Zustand sind es dann zwei identische Gebäude, die in L-Form gespiegelt zueinander stehen. Das Gebäude ist modular geplant, so dass die Gebäude auch für Sozialwohnungen umgebaut werden können.

Das Bad

Betonfertigteile: Modulare Bauweise lässt SCHÖCKFlüchtlingsunterkünfte schnell fertig werden

Der Generalunternehmer Hermann Laier GmbH & Co. KG aus Forst erwarb das Grundstück und baute die darauf stehende Halle als kurzfristige Behelfsunterkunft für Flüchtlinge aus. Im Anschluss daran begannen bereits die Produktion der Betonfertigteilelemente und der Bau des modularen Wohngebäudes, das über 140 Personen auf 2 000 m2 Wohnraum bietet.

»Für uns war es erste Priorität, die Flüchtlinge so schnell wie möglich von der Notunterkunft in dem Bestandsgebäude in komfortablere Wohngebäude zu bringen«, so Christoph Laier, Architekt und zugleich Bauherr. »Zudem kam der Aspekt der Nachhaltigkeit und der flexiblen Umnutzung − da waren wir dann sehr schnell im Gespräch mit dem Betonfertigteilhersteller.«

Gebäude mit Format

Architekt Laier bedachte schon im Vorfeld die Besonderheiten, die es bei einer Planung mit Betonfertigteilen zu berücksichtigen gilt. Zum einen wird die Größe eines Fertigteilelements durch das Gewicht limitiert, das auf der Baustelle mit dem Kran noch gehoben werden kann. Zum anderen war es wichtig, das Fugenbild zu beachten_ Die Dehnungsfuge in der Fassade ist zwingend erforderlich und dient dem Ausgleich von Temperaturschwankungen.

Laier plante die Elemente mit 2,87 m Höhe von Rohfußboden bis Rohfußboden des darüber liegenden Geschosses jedoch in vier unterschiedlichen Breiten. Durch die Kombination der 6 m, 4,59 m, 3,38 m und 1,68 m breiten Fassadenelemente erzielte Laier das gewünschte Fugenbild_ Die Fugen verlaufen über die 3 Geschosse nicht vertikal in einer Linie, sondern können so versetzt angeordnet werden. Dadurch wird der regelmäßigen Fensteranordnung ein gestalterischer Gegenpol gesetzt. Insgesamt wurden 946 m2 Fassadenelemente verbaut.

Wände ohne Wärmebrücken

»Wir haben die Fassade als kerngedämmte Elementwand realisiert«, beschreibt Laurent Heintz vom Betonfertigteilhersteller Fehr seine Aufgabe. »Die Lösung mit den bereits gedämmten Außenwänden verkürzte die Bauzeit extrem, da wir uns mehrere Arbeitsschritte auf der Baustelle sparen. Wir mussten nicht mehr aufwendig dämmen und auch nicht weiter verputzen.«, erläutert Heintz weiter, der auch für die Montage der Module vor Ort verantwortlich war.

Die Innenwände des Gebäudes sind ebenfalls als Doppelwand ausgeführt. Als Decke kommt eine Elementdecke zum Einsatz, die nach der Montage mit Aufbeton ergänzt wurde. Auch hier zeigt sich − neben der schnellen Bauzeit – ein weiterer Vorteil der Betonfertigteilbauweise_ Durch das horizontale Betonieren auf den Schaltischen im Werk erhalten die Decken- und Wandelemente eine schöne, dichte Sichtbetonoberfläche in gleichbleibender Qualität, da der Tisch den Beton durch einen Rüttelmechanismus gleichmäßig verdichtet.

»Wichtig beim Aufbau der kerngedämmten Elementwand ist eine wärmebrückenfreie Verbindung der Vorsatzschale und der Tragschale«, ergänzt Alexander Hettler vom Hersteller Schöck Bauteile GmbH. Hier kam der »Schöck Thermoanker« zum Einsatz. Er verbindet die äußere Schale mit der inneren Betonschale der Elementwand mit der geringstmöglichen Wärmebrücke. Diese kann bei der Berechnung des U- Wertes sogar vernachlässigt werden.

Die Installation im Fertigteilwerk ist laut Schöck aufgrund seiner Geometrie sehr einfach, denn der Thermoanker ist ein runder Stab aus Glasfaserverbundwerkstoff, der einfach durch die vorgebohrte Dämmung hindurch bis auf den Schalboden gesteckt wird. Durch seine abgeschrägten Enden steht der »Schöck Thermoanker« mit der kleinsten Fläche auf dem Schalboden auf und ist somit an der Außenseite nicht sichtbar. Laut Heintz wurden die »Thermoanker« nach Wanddicke bestellt, in diesem Fall waren es 36 cm. Dann wurde anhand der statischen Bemessung und der zu produzierenden Quadratmeter die benötigte Stückzahl ermittelt.

In der Produktion werden die vorgebohrten Wärmedämmplatten auf den Frischbeton der Vorsatzschale aufgelegt. Durch die Bohrung in der Dämmplatte wird der Anker bis auf den Schalboden in den Beton gesteckt. Nach Erhärtung in der Wärmekammer wird die Vorsatzschale gewendet und der Anker taucht in den Frischbeton der Tragschale ein. Der »Schöck Thermoanker« ist also laut Hersteller Verbindungsmittel und Abstandhalter in Einem.Fenster ab Werk integriert

»Spannend wurde es, als Christoph Laier den Wunsch äußerte, die Fenster gleich im Werk in die Wandelemente zu integrieren. Dies war für uns eine neue Situation und wir haben zusammen mit einem Fensterhersteller eine Lösung für Wände mit Dämmung gefunden«, erklärt Heintz. Denn das Fensterelement musste – genauso wie die Wand – aus zwei Teilen bestehen. »Ein Fensterelement wurde in die Vorsatzschale betoniert, das dazu passende Gegenstück in die Tragschale. Erst beim Einwenden der beiden Fertigteilelemente bilden die zwei Fensterelemente eine Einheit«, ergänzt Heintz.

Just in time

»Wir haben im Oktober 2016 mit der Produktion der Elemente begonnen und hatten die Vorgabe, bis Weihnachten 2016 den Rohbau fertig zu stellen«, erinnert sich Heintz an den engen Terminplan. Die Herstellung eines Wandelements habe etwa 1,5 Tage benötigt. »Natürlich haben wir an mehreren Tischen gleichzeitig betoniert. So konnten wir die Elemente just in time an die Baustelle liefern.«

Ein spezielles Befestigungssystem, das im Werk Fehr erfunden und schon seit Jahren genutzt wird, erleichterte die Montage der Fassadenteile_ »Wir betonierten in das Betonelement ein Stahlseil, das ohne Leiter oder Klettern am Kran befestigt werden konnte.« Das Seil verschwand im Hohlraum der beiden Platten, der dann mit Ortbeton verfüllt wurde.

Nachhaltiges Konzept

Hauptziel dieses Projektes war es, durch schnelles Handeln Menschen aus der Notunterkunft in eine wohnlichere Umgebung unterzubringen. Durch die Vorteile der Fertigteilbauweise konnte dieses Vorhaben laut Schöck in kürzester Zeit realisiert werden.

Sobald die Flüchtlinge aus der Notunterkunft in der alten Halle in die neuen Wohnungen einziehen, wird diese abgerissen und eine weitere Wohnungseinheit auf dem Grundstück errichtet. Im fertigen Zustand sind es dann zwei identische Gebäude, die in L-Form gespiegelt zueinander stehen. Das Gebäude ist modular geplant, so dass die Gebäude auch für Sozialwohnungen umgebaut werden können.

Das Fenster

Betonfertigteile: Modulare Bauweise lässt SCHÖCKFlüchtlingsunterkünfte schnell fertig werden

Der Generalunternehmer Hermann Laier GmbH & Co. KG aus Forst erwarb das Grundstück und baute die darauf stehende Halle als kurzfristige Behelfsunterkunft für Flüchtlinge aus. Im Anschluss daran begannen bereits die Produktion der Betonfertigteilelemente und der Bau des modularen Wohngebäudes, das über 140 Personen auf 2 000 m2 Wohnraum bietet.

»Für uns war es erste Priorität, die Flüchtlinge so schnell wie möglich von der Notunterkunft in dem Bestandsgebäude in komfortablere Wohngebäude zu bringen«, so Christoph Laier, Architekt und zugleich Bauherr. »Zudem kam der Aspekt der Nachhaltigkeit und der flexiblen Umnutzung − da waren wir dann sehr schnell im Gespräch mit dem Betonfertigteilhersteller.«

Gebäude mit Format

Architekt Laier bedachte schon im Vorfeld die Besonderheiten, die es bei einer Planung mit Betonfertigteilen zu berücksichtigen gilt. Zum einen wird die Größe eines Fertigteilelements durch das Gewicht limitiert, das auf der Baustelle mit dem Kran noch gehoben werden kann. Zum anderen war es wichtig, das Fugenbild zu beachten_ Die Dehnungsfuge in der Fassade ist zwingend erforderlich und dient dem Ausgleich von Temperaturschwankungen.

Laier plante die Elemente mit 2,87 m Höhe von Rohfußboden bis Rohfußboden des darüber liegenden Geschosses jedoch in vier unterschiedlichen Breiten. Durch die Kombination der 6 m, 4,59 m, 3,38 m und 1,68 m breiten Fassadenelemente erzielte Laier das gewünschte Fugenbild_ Die Fugen verlaufen über die 3 Geschosse nicht vertikal in einer Linie, sondern können so versetzt angeordnet werden. Dadurch wird der regelmäßigen Fensteranordnung ein gestalterischer Gegenpol gesetzt. Insgesamt wurden 946 m2 Fassadenelemente verbaut.

Wände ohne Wärmebrücken

»Wir haben die Fassade als kerngedämmte Elementwand realisiert«, beschreibt Laurent Heintz vom Betonfertigteilhersteller Fehr seine Aufgabe. »Die Lösung mit den bereits gedämmten Außenwänden verkürzte die Bauzeit extrem, da wir uns mehrere Arbeitsschritte auf der Baustelle sparen. Wir mussten nicht mehr aufwendig dämmen und auch nicht weiter verputzen.«, erläutert Heintz weiter, der auch für die Montage der Module vor Ort verantwortlich war.

Die Innenwände des Gebäudes sind ebenfalls als Doppelwand ausgeführt. Als Decke kommt eine Elementdecke zum Einsatz, die nach der Montage mit Aufbeton ergänzt wurde. Auch hier zeigt sich − neben der schnellen Bauzeit – ein weiterer Vorteil der Betonfertigteilbauweise_ Durch das horizontale Betonieren auf den Schaltischen im Werk erhalten die Decken- und Wandelemente eine schöne, dichte Sichtbetonoberfläche in gleichbleibender Qualität, da der Tisch den Beton durch einen Rüttelmechanismus gleichmäßig verdichtet.

»Wichtig beim Aufbau der kerngedämmten Elementwand ist eine wärmebrückenfreie Verbindung der Vorsatzschale und der Tragschale«, ergänzt Alexander Hettler vom Hersteller Schöck Bauteile GmbH. Hier kam der »Schöck Thermoanker« zum Einsatz. Er verbindet die äußere Schale mit der inneren Betonschale der Elementwand mit der geringstmöglichen Wärmebrücke. Diese kann bei der Berechnung des U- Wertes sogar vernachlässigt werden.

Die Installation im Fertigteilwerk ist laut Schöck aufgrund seiner Geometrie sehr einfach, denn der Thermoanker ist ein runder Stab aus Glasfaserverbundwerkstoff, der einfach durch die vorgebohrte Dämmung hindurch bis auf den Schalboden gesteckt wird. Durch seine abgeschrägten Enden steht der »Schöck Thermoanker« mit der kleinsten Fläche auf dem Schalboden auf und ist somit an der Außenseite nicht sichtbar. Laut Heintz wurden die »Thermoanker« nach Wanddicke bestellt, in diesem Fall waren es 36 cm. Dann wurde anhand der statischen Bemessung und der zu produzierenden Quadratmeter die benötigte Stückzahl ermittelt.

In der Produktion werden die vorgebohrten Wärmedämmplatten auf den Frischbeton der Vorsatzschale aufgelegt. Durch die Bohrung in der Dämmplatte wird der Anker bis auf den Schalboden in den Beton gesteckt. Nach Erhärtung in der Wärmekammer wird die Vorsatzschale gewendet und der Anker taucht in den Frischbeton der Tragschale ein. Der »Schöck Thermoanker« ist also laut Hersteller Verbindungsmittel und Abstandhalter in Einem.Fenster ab Werk integriert

»Spannend wurde es, als Christoph Laier den Wunsch äußerte, die Fenster gleich im Werk in die Wandelemente zu integrieren. Dies war für uns eine neue Situation und wir haben zusammen mit einem Fensterhersteller eine Lösung für Wände mit Dämmung gefunden«, erklärt Heintz. Denn das Fensterelement musste – genauso wie die Wand – aus zwei Teilen bestehen. »Ein Fensterelement wurde in die Vorsatzschale betoniert, das dazu passende Gegenstück in die Tragschale. Erst beim Einwenden der beiden Fertigteilelemente bilden die zwei Fensterelemente eine Einheit«, ergänzt Heintz.

Just in time

»Wir haben im Oktober 2016 mit der Produktion der Elemente begonnen und hatten die Vorgabe, bis Weihnachten 2016 den Rohbau fertig zu stellen«, erinnert sich Heintz an den engen Terminplan. Die Herstellung eines Wandelements habe etwa 1,5 Tage benötigt. »Natürlich haben wir an mehreren Tischen gleichzeitig betoniert. So konnten wir die Elemente just in time an die Baustelle liefern.«

Ein spezielles Befestigungssystem, das im Werk Fehr erfunden und schon seit Jahren genutzt wird, erleichterte die Montage der Fassadenteile_ »Wir betonierten in das Betonelement ein Stahlseil, das ohne Leiter oder Klettern am Kran befestigt werden konnte.« Das Seil verschwand im Hohlraum der beiden Platten, der dann mit Ortbeton verfüllt wurde.

Nachhaltiges Konzept

Hauptziel dieses Projektes war es, durch schnelles Handeln Menschen aus der Notunterkunft in eine wohnlichere Umgebung unterzubringen. Durch die Vorteile der Fertigteilbauweise konnte dieses Vorhaben laut Schöck in kürzester Zeit realisiert werden.

Sobald die Flüchtlinge aus der Notunterkunft in der alten Halle in die neuen Wohnungen einziehen, wird diese abgerissen und eine weitere Wohnungseinheit auf dem Grundstück errichtet. Im fertigen Zustand sind es dann zwei identische Gebäude, die in L-Form gespiegelt zueinander stehen. Das Gebäude ist modular geplant, so dass die Gebäude auch für Sozialwohnungen umgebaut werden können.

Innenausbau

Betonfertigteile: Modulare Bauweise lässt SCHÖCKFlüchtlingsunterkünfte schnell fertig werden

Der Generalunternehmer Hermann Laier GmbH & Co. KG aus Forst erwarb das Grundstück und baute die darauf stehende Halle als kurzfristige Behelfsunterkunft für Flüchtlinge aus. Im Anschluss daran begannen bereits die Produktion der Betonfertigteilelemente und der Bau des modularen Wohngebäudes, das über 140 Personen auf 2 000 m2 Wohnraum bietet.

»Für uns war es erste Priorität, die Flüchtlinge so schnell wie möglich von der Notunterkunft in dem Bestandsgebäude in komfortablere Wohngebäude zu bringen«, so Christoph Laier, Architekt und zugleich Bauherr. »Zudem kam der Aspekt der Nachhaltigkeit und der flexiblen Umnutzung − da waren wir dann sehr schnell im Gespräch mit dem Betonfertigteilhersteller.«

Gebäude mit Format

Architekt Laier bedachte schon im Vorfeld die Besonderheiten, die es bei einer Planung mit Betonfertigteilen zu berücksichtigen gilt. Zum einen wird die Größe eines Fertigteilelements durch das Gewicht limitiert, das auf der Baustelle mit dem Kran noch gehoben werden kann. Zum anderen war es wichtig, das Fugenbild zu beachten_ Die Dehnungsfuge in der Fassade ist zwingend erforderlich und dient dem Ausgleich von Temperaturschwankungen.

Laier plante die Elemente mit 2,87 m Höhe von Rohfußboden bis Rohfußboden des darüber liegenden Geschosses jedoch in vier unterschiedlichen Breiten. Durch die Kombination der 6 m, 4,59 m, 3,38 m und 1,68 m breiten Fassadenelemente erzielte Laier das gewünschte Fugenbild_ Die Fugen verlaufen über die 3 Geschosse nicht vertikal in einer Linie, sondern können so versetzt angeordnet werden. Dadurch wird der regelmäßigen Fensteranordnung ein gestalterischer Gegenpol gesetzt. Insgesamt wurden 946 m2 Fassadenelemente verbaut.

Wände ohne Wärmebrücken

»Wir haben die Fassade als kerngedämmte Elementwand realisiert«, beschreibt Laurent Heintz vom Betonfertigteilhersteller Fehr seine Aufgabe. »Die Lösung mit den bereits gedämmten Außenwänden verkürzte die Bauzeit extrem, da wir uns mehrere Arbeitsschritte auf der Baustelle sparen. Wir mussten nicht mehr aufwendig dämmen und auch nicht weiter verputzen.«, erläutert Heintz weiter, der auch für die Montage der Module vor Ort verantwortlich war.

Die Innenwände des Gebäudes sind ebenfalls als Doppelwand ausgeführt. Als Decke kommt eine Elementdecke zum Einsatz, die nach der Montage mit Aufbeton ergänzt wurde. Auch hier zeigt sich − neben der schnellen Bauzeit – ein weiterer Vorteil der Betonfertigteilbauweise_ Durch das horizontale Betonieren auf den Schaltischen im Werk erhalten die Decken- und Wandelemente eine schöne, dichte Sichtbetonoberfläche in gleichbleibender Qualität, da der Tisch den Beton durch einen Rüttelmechanismus gleichmäßig verdichtet.

»Wichtig beim Aufbau der kerngedämmten Elementwand ist eine wärmebrückenfreie Verbindung der Vorsatzschale und der Tragschale«, ergänzt Alexander Hettler vom Hersteller Schöck Bauteile GmbH. Hier kam der »Schöck Thermoanker« zum Einsatz. Er verbindet die äußere Schale mit der inneren Betonschale der Elementwand mit der geringstmöglichen Wärmebrücke. Diese kann bei der Berechnung des U- Wertes sogar vernachlässigt werden.

Die Installation im Fertigteilwerk ist laut Schöck aufgrund seiner Geometrie sehr einfach, denn der Thermoanker ist ein runder Stab aus Glasfaserverbundwerkstoff, der einfach durch die vorgebohrte Dämmung hindurch bis auf den Schalboden gesteckt wird. Durch seine abgeschrägten Enden steht der »Schöck Thermoanker« mit der kleinsten Fläche auf dem Schalboden auf und ist somit an der Außenseite nicht sichtbar. Laut Heintz wurden die »Thermoanker« nach Wanddicke bestellt, in diesem Fall waren es 36 cm. Dann wurde anhand der statischen Bemessung und der zu produzierenden Quadratmeter die benötigte Stückzahl ermittelt.

In der Produktion werden die vorgebohrten Wärmedämmplatten auf den Frischbeton der Vorsatzschale aufgelegt. Durch die Bohrung in der Dämmplatte wird der Anker bis auf den Schalboden in den Beton gesteckt. Nach Erhärtung in der Wärmekammer wird die Vorsatzschale gewendet und der Anker taucht in den Frischbeton der Tragschale ein. Der »Schöck Thermoanker« ist also laut Hersteller Verbindungsmittel und Abstandhalter in Einem.Fenster ab Werk integriert

»Spannend wurde es, als Christoph Laier den Wunsch äußerte, die Fenster gleich im Werk in die Wandelemente zu integrieren. Dies war für uns eine neue Situation und wir haben zusammen mit einem Fensterhersteller eine Lösung für Wände mit Dämmung gefunden«, erklärt Heintz. Denn das Fensterelement musste – genauso wie die Wand – aus zwei Teilen bestehen. »Ein Fensterelement wurde in die Vorsatzschale betoniert, das dazu passende Gegenstück in die Tragschale. Erst beim Einwenden der beiden Fertigteilelemente bilden die zwei Fensterelemente eine Einheit«, ergänzt Heintz.

Just in time

»Wir haben im Oktober 2016 mit der Produktion der Elemente begonnen und hatten die Vorgabe, bis Weihnachten 2016 den Rohbau fertig zu stellen«, erinnert sich Heintz an den engen Terminplan. Die Herstellung eines Wandelements habe etwa 1,5 Tage benötigt. »Natürlich haben wir an mehreren Tischen gleichzeitig betoniert. So konnten wir die Elemente just in time an die Baustelle liefern.«

Ein spezielles Befestigungssystem, das im Werk Fehr erfunden und schon seit Jahren genutzt wird, erleichterte die Montage der Fassadenteile_ »Wir betonierten in das Betonelement ein Stahlseil, das ohne Leiter oder Klettern am Kran befestigt werden konnte.« Das Seil verschwand im Hohlraum der beiden Platten, der dann mit Ortbeton verfüllt wurde.

Nachhaltiges Konzept

Hauptziel dieses Projektes war es, durch schnelles Handeln Menschen aus der Notunterkunft in eine wohnlichere Umgebung unterzubringen. Durch die Vorteile der Fertigteilbauweise konnte dieses Vorhaben laut Schöck in kürzester Zeit realisiert werden.

Sobald die Flüchtlinge aus der Notunterkunft in der alten Halle in die neuen Wohnungen einziehen, wird diese abgerissen und eine weitere Wohnungseinheit auf dem Grundstück errichtet. Im fertigen Zustand sind es dann zwei identische Gebäude, die in L-Form gespiegelt zueinander stehen. Das Gebäude ist modular geplant, so dass die Gebäude auch für Sozialwohnungen umgebaut werden können.

Die Türe

Betonfertigteile: Modulare Bauweise lässt SCHÖCKFlüchtlingsunterkünfte schnell fertig werden

Der Generalunternehmer Hermann Laier GmbH & Co. KG aus Forst erwarb das Grundstück und baute die darauf stehende Halle als kurzfristige Behelfsunterkunft für Flüchtlinge aus. Im Anschluss daran begannen bereits die Produktion der Betonfertigteilelemente und der Bau des modularen Wohngebäudes, das über 140 Personen auf 2 000 m2 Wohnraum bietet.

»Für uns war es erste Priorität, die Flüchtlinge so schnell wie möglich von der Notunterkunft in dem Bestandsgebäude in komfortablere Wohngebäude zu bringen«, so Christoph Laier, Architekt und zugleich Bauherr. »Zudem kam der Aspekt der Nachhaltigkeit und der flexiblen Umnutzung − da waren wir dann sehr schnell im Gespräch mit dem Betonfertigteilhersteller.«

Gebäude mit Format

Architekt Laier bedachte schon im Vorfeld die Besonderheiten, die es bei einer Planung mit Betonfertigteilen zu berücksichtigen gilt. Zum einen wird die Größe eines Fertigteilelements durch das Gewicht limitiert, das auf der Baustelle mit dem Kran noch gehoben werden kann. Zum anderen war es wichtig, das Fugenbild zu beachten_ Die Dehnungsfuge in der Fassade ist zwingend erforderlich und dient dem Ausgleich von Temperaturschwankungen.

Laier plante die Elemente mit 2,87 m Höhe von Rohfußboden bis Rohfußboden des darüber liegenden Geschosses jedoch in vier unterschiedlichen Breiten. Durch die Kombination der 6 m, 4,59 m, 3,38 m und 1,68 m breiten Fassadenelemente erzielte Laier das gewünschte Fugenbild_ Die Fugen verlaufen über die 3 Geschosse nicht vertikal in einer Linie, sondern können so versetzt angeordnet werden. Dadurch wird der regelmäßigen Fensteranordnung ein gestalterischer Gegenpol gesetzt. Insgesamt wurden 946 m2 Fassadenelemente verbaut.

Wände ohne Wärmebrücken

»Wir haben die Fassade als kerngedämmte Elementwand realisiert«, beschreibt Laurent Heintz vom Betonfertigteilhersteller Fehr seine Aufgabe. »Die Lösung mit den bereits gedämmten Außenwänden verkürzte die Bauzeit extrem, da wir uns mehrere Arbeitsschritte auf der Baustelle sparen. Wir mussten nicht mehr aufwendig dämmen und auch nicht weiter verputzen.«, erläutert Heintz weiter, der auch für die Montage der Module vor Ort verantwortlich war.

Die Innenwände des Gebäudes sind ebenfalls als Doppelwand ausgeführt. Als Decke kommt eine Elementdecke zum Einsatz, die nach der Montage mit Aufbeton ergänzt wurde. Auch hier zeigt sich − neben der schnellen Bauzeit – ein weiterer Vorteil der Betonfertigteilbauweise_ Durch das horizontale Betonieren auf den Schaltischen im Werk erhalten die Decken- und Wandelemente eine schöne, dichte Sichtbetonoberfläche in gleichbleibender Qualität, da der Tisch den Beton durch einen Rüttelmechanismus gleichmäßig verdichtet.

»Wichtig beim Aufbau der kerngedämmten Elementwand ist eine wärmebrückenfreie Verbindung der Vorsatzschale und der Tragschale«, ergänzt Alexander Hettler vom Hersteller Schöck Bauteile GmbH. Hier kam der »Schöck Thermoanker« zum Einsatz. Er verbindet die äußere Schale mit der inneren Betonschale der Elementwand mit der geringstmöglichen Wärmebrücke. Diese kann bei der Berechnung des U- Wertes sogar vernachlässigt werden.